下面是山东科达环境工程有限公司对脱硫技术、脱硝技术、除尘技术、废气和异味技术处理的解析

1 高效脱硫技术

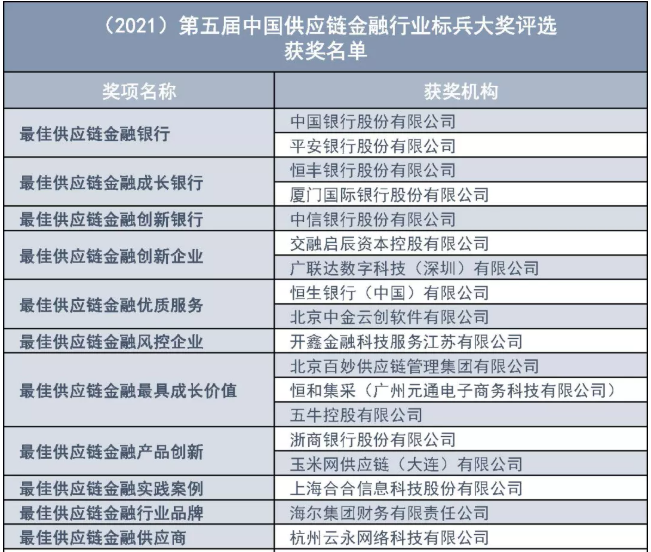

◆托盘增效改造

在逆流喷淋塔上增设穿流孔板托盘,烟气进入吸收塔后均匀分布在整个截面上。烟气从托盘下往上流动,浆液从托盘上喷射下来,烟气和浆液在托盘表面发生强烈掺混,形成一定高度的液膜,具有很大的气液接触界面,有效提升脱硫效率。适用于旧塔提效改造。

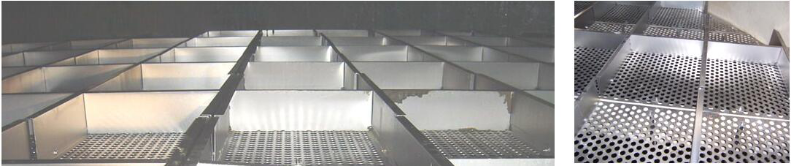

该技术相当于烟气通过了两次独立的SO2脱除过程,烟气进入吸收塔首先与下循环喷淋装置喷出的浆液逆向接触,脱除大部分SO2;再通过集液斗的导流叶片进入上循环区,进一步脱除剩余的SO2。这两个循环回路可以实现不同的PH值运行,实现SO2的超低排放。

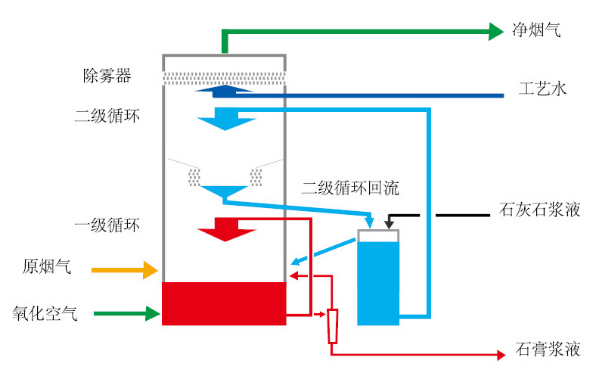

◆双塔双循环高效工艺

双塔双循环技术是单塔双循环技术的发展和延伸,非常适用于高含硫煤和高脱硫效率的改造工程,能有效低利用原有的脱硫装置,避免了重复建设和资源浪费。烟气首先经过一级循环,其脱硫效率一般在50%-70%。此循环的主要功能是保证优质的亚硫酸钙氧化效果,以及充足的石膏结晶时间。经过一级循环的烟气直接进入二级循环,该级循环主要是脱硫洗涤过程。两级综合脱硫效率可达99%以上。

2 高效脱硝技术

低氮燃烧+SNCR脱硝技术

低氮燃烧是一种有效,且应用较广泛、经济实用的脱硝技术。它是通过改变锅炉等燃烧设备的燃烧条件,降低燃料周围氧浓度,从而达到抑制NOx生成量的目的。低氮燃烧工艺可减少40~50%NOx的生成。

SNCR脱硝工艺在调试或短期运行时效率可高达70%以上,长时间稳定运行可以维持在60%以上,具有初期投资低、占地面积小、施工工期短等优点,是中小型锅炉应用最广泛的一种脱硝技术。

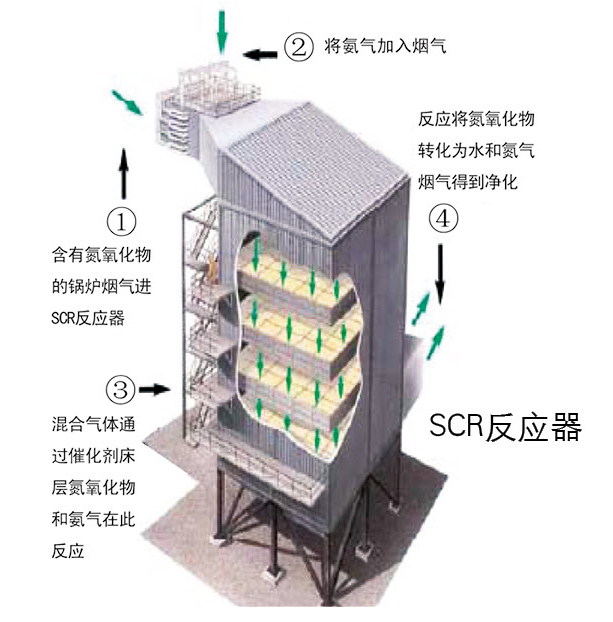

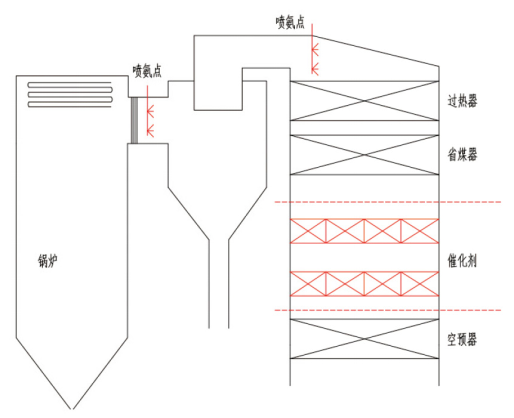

SCR脱硝技术

SCR脱硝技术是在催化剂作用下,以一定浓度的氨水(或尿素)作为还原剂,在较低温度范围内(320~420℃)将NOx还原成N2和H2O的工艺。SCR工艺脱硝效率可达95%以上,运行稳定可靠,没有副产物产生,不形成二次污染,便于维护,是目前脱硝效率最高,在国内外应用最为广泛的脱硝技术。

SNCR+SCR联合脱硝技术

SNCR+SCR联合脱硝技术工艺相比SCR工艺来说催化剂用量少,初期投资较低,是应用在燃煤锅炉上相对比较成熟的烟气脱硝技术。

SNCR+SCR联合脱硝工艺是在SCR基础上,结合SCR技术高效及SNCR技术投资低的特点应运而生的一种新型的、技术成熟的先进工艺。

SNCR+SCR联合工艺脱硝效率一般大于85%,氨逃逸一般控制在3PPm以下。

3 深度除尘技术

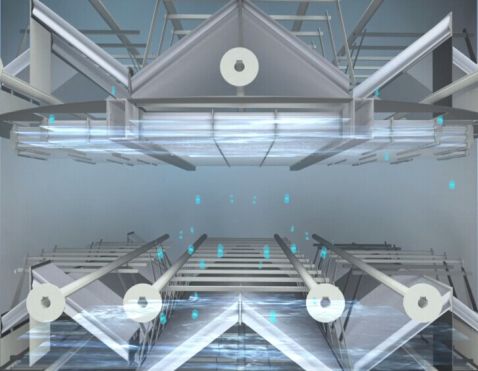

湿式电除尘(雾)器

湿式电除尘(雾)器(WESP)与干式静电除尘(雾)器(ESP)类似,在除雾极板上利用高压电场对荷电颗粒或雾滴的吸附作用,将颗粒或雾滴从含雾烟气中分离出来,再用冲洗水冲走,从而达到除雾的目的。

电极放电将空气电离,使颗粒或雾滴获得离子而荷电

荷电颗粒或雾滴在电场力作用下移动到异性电极上聚集

聚集在电极上的颗粒或雾滴由于重力和水冲洗而被清除

◆湿式旋流管束除尘器

湿式旋流管束除尘装置的使用环境是含有大量液滴的~50℃饱和净烟气,特点是雾滴量大,雾滴粒径分布范围广,由浆液液滴、凝结液滴和尘颗粒组成;除尘主要是脱除浆液液滴和尘颗粒。

经过脱硫处理的湿烟气通过旋流管束,在高速运动条件下碰撞几率大幅增加,易于凝聚、聚集成为大颗粒,从而实现从气相的分离。离心分离下的液滴脱除经过加速器加速后的气流高速旋转向上运动,气流中的细小雾滴、尘颗粒在离心力作用下与气体分离,从而达到超净除尘的效果。

◆冷凝湿膜除尘技术

冷凝湿膜离心式除尘除雾一体化装置,基于大气形成雾的原理,利用冷凝相变的原理,对于饱和湿烟气进行冷却降温,烟气当中的粉尘作为凝结核与析出的冷凝水进行结合,从而实现了粉尘的放大,从而实现了粉尘的控制。该装置整合在原有的脱硫岛内,实现尾气除尘和除雾同步进行,消除石膏雨现象的发生,同时降低粉尘的排放,达到超净排放的要求。

4 有机废气和异味处理技术

◆RTO工艺

RTO是指蓄热式热氧化技术。RTO蓄热式热氧化回收热量采用一种新的非稳态热传递方式,原理是把有机废气加热到760℃以上使废气中的VOC氧化分解成CO2和H2O。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此蓄热用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。RTO技术适用于处理中低浓度(100-3500mg/m3)废气,分解效率为95%-99%。

RCO是指蓄热式催化燃烧法。RCO蓄热式催化燃烧法作用原理是:第一步是催化剂对VOC分子的吸附,提高了反应物的浓度,第二步是催化氧化阶段降低反应的活化能,提高了反应速率。借助催化剂可使有机废气在较低的起燃温度下,发生无氧燃烧,分解成CO2和H2O放出大量的热,与直接燃烧相比,具有起燃温度低,能耗小的特点,某些情况下达到起燃温度后无需外界供热,反应温度在250-400℃。